Le distributeur d’engrais, un outil de haute technologie pour une fertilisation précise, homogène et maîtrisée

La fertilisation constitue une opération primordiale en prairies et dans les différents systèmes de cultures. Pour la mener à bien il est indispensable que le travail réalisé par le distributeur d’engrais soit irréprochable. À ce titre, il embarque de nombreuses technologies lui permettant de répondre au mieux à cet objectif.

À travers ce dossier, nous avons souhaité parcourir les dernières évolutions et tendances en rapport avec ces machines et avons, à cette occasion, rencontré Philippe De Roeck, product manager pour la marque Amazone chez l’importateur Hilaire Van der Haeghe. Celui-ci dispose d’une bonne vue sur ce secteur d’activité, Amazone ayant inventé le distributeur à deux disques en 1958 et étant le leader du marché belge : « Nous avons vendu 140 distributeurs d’engrais l’an dernier en Belgique sur un total d’un peu moins de 300 machines », nous renseigne Philippe.

« Force est de constater que les ventes des machines simples s’érodent progressivement au profit d’appareils plus aboutis au niveau technologique. J’observe aussi une évolution des mentalités et des attentes des acheteurs, qu’ils soient agriculteurs ou entrepreneurs de travaux agricoles. En effet, alors qu’il y a encore quelques années, les discussions se focalisaient essentiellement autour des thématiques liées à la capacité, à la vitesse d’utilisation ou au débit du matériel, aujourd’hui elles sont davantage tournées vers les enjeux d’environnement et de précision d’application. Cette tendance s’explique probablement par une certaine prise de conscience en matière environnementale, par des normes plus strictes mais aussi par le coût croissant des fertilisants. Par ailleurs, les constructeurs affichent à présent dans leurs catalogues bon nombre de solutions techniques apportant une réponse efficace à ces problématiques ».

Assurer l’intégrité et l’écoulement de l’engrais

Les distributeurs d’engrais utilisent la force centrifuge pour envoyer l’engrais à l’endroit voulu. L’application du fertilisant répondant à des lois balistiques, il est crucial que l’appareil ménage l’intégrité de chaque grain d’engrais et ne le fragmente pas, de telle sorte que celui-ci conserve son diamètre et sa masse initiaux. Les constructeurs veillent dès lors à ce que l’écoulement de l’engrais à travers la machine soit le plus fluide possible.

« Chez Amazone, la trémie de base est composée d’une seule et unique tôle d’acier pliée et emboutie pour former les deux cônes de vidange. Ce procédé de construction vise à éviter la présence de boulons, rivets ou autres cordons de soudure dans la trémie, qui représentent autant d’obstacles et de discontinuités dans l’écoulement de l’engrais et qui peuvent résulter en un émiettement de grains ainsi qu’en la formation de poussières et résidus. Chaque détail a son importance », précise Philippe à ce sujet.

Parallèlement, la vitesse et la forme des disques et des aubes, ainsi que le point de chute de l’engrais sur le disque sont étudiés en conséquence. Toujours pour rencontrer ce même objectif, des constructeurs proposent des agitateurs dont le fonctionnement est coordonné avec l’ouverture des trappes. « Nous équipons nos machines d’agitateurs à rotation lente, préservant l’engrais tout en l’emmenant activement vers les trappes. »

Ces agitateurs sont animés individuellement par un moteur électrique, permettant de les arrêter automatiquement dès que les trappes se referment, et ceci indépendamment à gauche et à droite. Cette solution empêche le broyage des grains lorsque la trappe est fermée.

Transmission mécanique ou hydraulique ?

Traditionnellement, deux possibilités sont commercialisées par les acteurs du secteur en ce qui concerne la transmission pour animer les disques, à savoir une transmission mécanique ou hydraulique.

Par rapport à la solution mécanique, l’option hydraulique procure différents avantages : elle permet tout d’abord de mettre les disques en rotation à des régimes indépendants du régime moteur. Elle autorise ensuite d’imprimer des vitesses différentes aux disques gauche et droit. Enfin, elle rend possible la distribution sur un nombre de tronçons plus important qu’avec une transmission mécanique.

Un système de pesée pour un épandage de qualité…

Comme mentionné ci-avant, un flux continu et régulier d’engrais vers les disques d’épandage est un fondamental à respecter pour une application de qualité. Or, il arrive que des hétérogénéités dans l’engrais ou des différences d’humidité perturbent cet écoulement durant le travail. Il est alors difficile, voire impossible, pour le conducteur de s’en rendre compte et d’adapter les réglages de sa machine au moment opportun.

Les constructeurs proposent à cet effet des systèmes de pesée permettant d’évaluer précisément l’écoulement de l’engrais. Le système électronique est alors en mesure de comparer à chaque instant la dose d’engrais réellement épandue par rapport à la consigne initiale de l’opérateur.

« Sur ses appareils, Amazone intègre un système sans étalonnage, reposant sur deux cellules de pesée, l’une à gauche, l’autre à droite, opérant 200 mesures par seconde. Si des écarts de dosage sont constatés, il y est remédié instantanément par l’actionnement automatique des trappes de dosage électriques. Le système électronique est également capable d’enregistrer et documenter les différentes quantités épandues pour un rapportage des plus précis », intervient M. De Roeck.

« Avec ce type de système de pesée, des erreurs de mesure peuvent survenir du fait du déplacement de l’engrais dans la trémie, et donc du centre de gravité, dans les pentes et dévers. C’est la raison pour laquelle il est possible de compléter ce dispositif par un inclinomètre qui permettra au système électronique de corriger le cas échéant les mesures des cellules de pesée. Ce capteur fonctionne dans deux directions et est donc capable de mesurer les inclinaisons longitudinales et transversales. Sur les versions Isobus, les mesures de cet inclinomètre peuvent s’afficher sur le terminal, facilitant ainsi l’attelage à l’horizontale du distributeur d’engrais au tracteur ».

… et davantage de sécurité

Les appareils traînés peuvent aussi être pourvus d’un système de pesée et de mesure de l’inclinaison. « Sur nos épandeurs traînés de la série ZG-TS, ce sont quatre cellules de pesée qui relient la trémie au châssis. Celles-ci sont disposées de telle manière qu’elles ne subissent aucune influence des efforts de traction transmis sur le châssis par le tracteur. »

De plus, le système de pesée participe à la gestion intelligente du remplissage de la trémie de grande capacité de ce matériel, notamment en renseignant à tout moment, et sans a

Et Philippe de poursuivre : « Sur les machines traînées les plus évoluées, le système de pesée concourt davantage encore à la sécurité puisqu’il permet une adaptation instantanée de la force de freinage en fonction de la charge embarquée. Enfin, si l’appareil dispose d’un essieu directionnel, l’exploitation des mesures de l’inclinomètre permet de maintenir constamment les passages de roues de la machine dans ceux du tracteur, en imprimant aux roues un angle de braquage compensant l’effet engendré par une pente défavorable ».

Aussi via le contrôle de la pression

Complémentairement au système de pesée, d’autres dispositifs peuvent contrôler en permanence l’acheminement des grains d’engrais vers les disques. Citons notamment, sur les équipements dotés d’une transmission hydraulique, la mesure de la pression dans les circuits hydrauliques gauche et droit.

Ce système avertit le conducteur dès qu’une pression anormale est détectée, résultant par exemple de la formation d’une voûte d’engrais au-dessus de l’agitateur se traduisant par une baisse de la pression dans le circuit correspondant.

Des capteurs peuvent également être disposés de manière à alerter l’opérateur dans le cas où l’un des cônes de vidange se retrouve quasiment vide.

Épandage en bordure : de multiples systèmes

« Le système d’épandage en bordure constitue l’un des autres thèmes majeurs abordé par les clients. ». Et pour cause, de multiples solutions sont proposées sur le marché. Différents réglages peuvent être généralement opérés selon la délimitation effective que l’on souhaite donner à la nappe d’épandage côté bordure (projection sans dépassement de la limite de la parcelle, projection dans la parcelle en y maintenant une zone non fertilisée pour protéger un cours d’eau…). Certains systèmes de bordure peuvent être utilisés pour fertiliser les cultures en planches, sans dispersion d’engrais dans les passages intermédiaires laissés libres entre les planches.

Classiquement, le système d’épandage en bordure se fonde sur l’utilisation d’un déflecteur corrigeant la trajectoire de l’engrais. Ce déflecteur peut être mis en position de travail manuellement, hydrauliquement ou électriquement. Ce type d’équipement, s’il se montre globalement satisfaisant, peut parfois présenter des désavantages, notamment pour les grandes largeurs d’épandage. Effectivement, dans leur course, les grains d’engrais percutent les aubes du déflecteur, ce qui a pour conséquence de briser ou d’effriter certains d’entre eux.

La possibilité de changer de disque ou de modifier la vitesse de rotation du disque existe également mais nécessite un arrêt du travail, ce qui nuit à la productivité du chantier. C’est pourquoi certains constructeurs ont développé de nouvelles techniques.

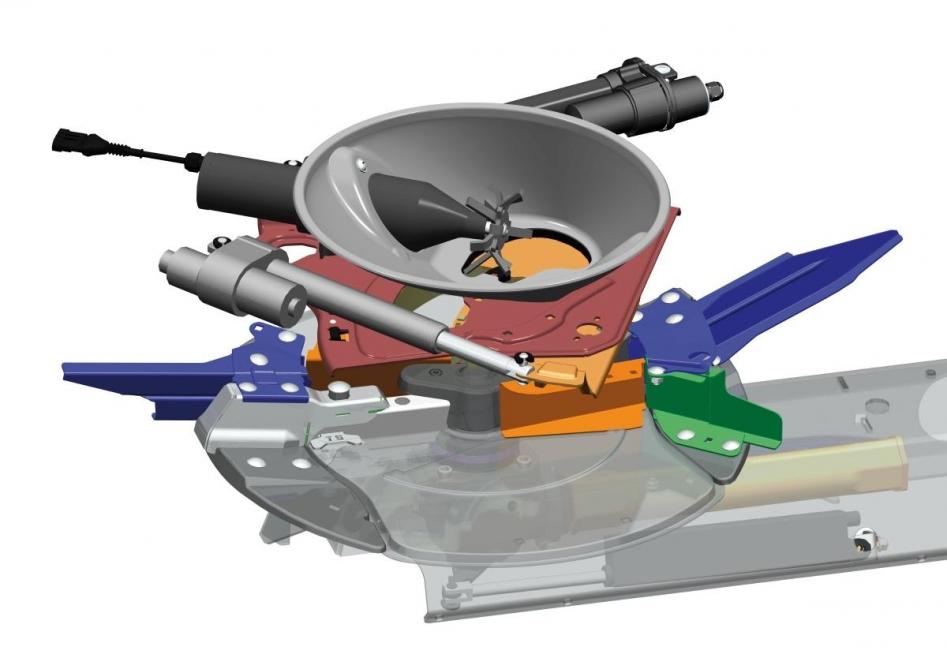

« Amazone a, à ce propos, mis au point un dispositif de bordure, appelé TS, directement intégré au disque d’épandage », embraye Philippe. « Le disque comporte quatre aubes d’épandage : deux longues pour l’épandage en pleine largeur et deux courtes pour une projection moins large de l’engrais. Une palette d’alimentation articulée et actionnée par un moteur électrique se place, en fonction du besoin, dans l’axe de l’une de ces deux aubes et conduit l’engrais en douceur vers celle-ci. Il est donc possible de passer d’une configuration pleine largeur à une configuration de bordure sans avoir à s’arrêter. Le point de chute de l’engrais sur le disque peut être modifié par la rotation du fond du cône de vidange ; ce réglage concentrique du système d’alimentation autour du centre du disque préserve davantage l’engrais ».

Il devient alors possible, sur un distributeur à entraînement mécanique, de travailler en bordure soit par modification du point de chute de l’engrais, soit par modification de la position de la palette d’alimentation, soit par combinaison de ces deux derniers facteurs.

Sur un appareil hydraulique, une possibilité de réglage supplémentaire existe, à savoir l’adaptation du régime de rotation du disque. Avec autant de combinaisons possibles, le système est à même de choisir celle qui permettra d’obtenir le meilleur résultat en bordure. Les quatre bords d’un champ peuvent alors être traités différemment les uns des autres, et ceci dans les deux sens de conduite, sans aucun arrêt du travail.

Précision et modulation grâce au GPS

Si le dispositif d’épandage en bordure peut travailler en se référant à l’exploitation de systèmes de localisation satellitaires, d’autres options y font également appel. La première d’entre elles concerne le guidage de l’ensemble tracteur-machine. La seconde offre la possibilité de gérer l’épandage selon plusieurs tronçons pouvant être coupés successivement et automatiquement en fonction des données GPS de manière à éviter les surdosages dans les zones de recouvrement.

L’évolution dans ce domaine est aussi très marquante, le nombre de tronçons ne cessant en effet d’augmenter, comme en témoigne M. De Roeck : « Nous sommes capables de faire travailler nos matériels les plus performants sur 128 tronçons ».

Enfin, un module de gestion parcellaire peut être intégré au matériel. Celui-ci rend possible l’interprétation d’une carte d’application. Grâce à ce module et aux données GPS, la dose optimale d’engrais est déposée à chaque endroit de la parcelle, en fonction des besoins des plantes qui s’y trouvent : « La modulation de dose à l’intérieur de la parcelle, que ce soit sur base d’une carte de préconisation ou d’un capteur de biomasse, combinée à des vitesses de travail toujours plus élevées nécessite une très grande réactivité du matériel. Ceci est rendu possible par le recours à des servomoteurs électriques assurant une adaptation ultra-rapide du dosage de l’engrais et de la distance de projection », ajoute-t-il.

Analyser et corriger la nappe d’épandage

Une nouvelle solution est apparue récemment concernant le contrôle de la distribution de l’engrais sur la largeur de travail de la machine. « Jusqu’il y a peu, l’opérateur réglait sa machine, prenait le volant de son tracteur et appliquait l’engrais. Il n’avait pas de moyen pour s’assurer durant le travail que sa consigne était bien respectée et que l’engrais était donc épandu conformément à ses attentes. » Or, plusieurs facteurs peuvent créer des déviations dans la répartition de l’engrais, comme des hétérogénéités au niveau de l’engrais, des aubes usées, des montées ou descentes de régime des disques lors des phases de démarrage ou de ralentissement…

« Nous pouvons aujourd’hui équiper nos machines munies du réglage électrique du système d’alimentation de l’option ArgusTwin comportant des radars analysant en temps réel en cours de travail la nappe d’épandage. Si celle-ci diverge des consignes initiales, la machine corrige automatiquement ses réglages pour s’y conformer ».

S’affranchir du vent

De la même façon, le vent peut significativement influencer les courbes d’épandage. L’opérateur souhaitant s’affranchir de cette contrainte et pouvoir intervenir sur de plus larges fenêtres de temps peut recourir à un dispositif de compensation.

« Dans ce cas, un anémomètre est monté sur le distributeur. Ce capteur mesure en continu la direction et la vitesse du vent. Le système peut alors corriger les réglages de débit et de vitesse de rotation des disques pour contrer l’effet du vent : il augmente par exemple le régime du disque projetant l’engrais face au vent et réduit celui du deuxième disque. Lorsque le système n’est plus en mesure de compenser l’effet d’un vent trop fort, il en avertit immédiatement le chauffeur », informe notre expert.

L’avenir : automatisation, précision et simplification

En guise de conclusion, laissons la parole à Philippe De Roeck quant à sa vision du secteur et de son futur : « Il est évident que les nouveautés se concrétisant par une utilisation plus maîtrisée, plus efficace et au final plus rentable des fertilisants sont promises à un bel avenir. D’autres développements allant en ce sens trouveront certainement leur place dans les prochaines années. »

L’homme se dit convaincu que les applications sur smartphones (lire par ailleurs) vont se généraliser et se perfectionner, allant de pair avec une automatisation croissante des différentes fonctions de la machine. La modulation de dose intraparcellaire, que ce soit sur base de cartes de rendement, d’imagerie satellitaire, de prises de vue par des drones ou de mesures de capteurs, devrait également s’étendre.

Enfin, depuis peu s’est développée la plateforme Agrirouter sous l’impulsion de quelques constructeurs allemands. Celle-ci a pour but de faciliter les échanges de données universelles entre toute une série d’acteurs comme les utilisateurs des machines, les constructeurs, les concessionnaires, les fournisseurs d’application, les fournisseurs d’intrants (semences, engrais, produits phytopharmaceutiques), les conseillers agronomiques…

« Si Agrirouter se généralise, je suis persuadé qu’il pourrait simplifier encore grandement l’utilisation du matériel d’épandage. Des échanges de données directes via Agrirouter entre l’agriculteur qui pourrait faire référence à ses propres conditions d’utilisation, le constructeur qui fournirait encore plus de renseignements techniques au sujet de la machine et le fabricant d’engrais qui procurerait des informations pertinentes sur les caractéristiques intrinsèques de son produit pourraient en effet être envisagées. Ceci permettrait d’individualiser chaque situation d’épandage, favorisant davantage encore la précision des consignes de travail, des réglages, et améliorant dès lors la précision de l’application de l’engrais. Je pense en conséquence que l’évolution technologique est en marche dans le secteur de la fertilisation et qu’elle n’est pas près de s’arrêter ».