Pour un travail optimal, la bineuse doit allier précision et réactivité

De plus en plus présente dans les exploitations agricoles, tant bio que conventionnelles, la bineuse est un véritable concentré de technologies. Caméras, palpeurs ou encore capteurs ultrasons lui permettent d’effectuer un travail de désherbage minutieux et précis. À condition toutefois de choisir consciencieusement la machine qui répond le mieux aux besoins de la ferme et ce, d’autant qu’il s’agit d’un investissement relativement lourd.

Depuis quelques années, le binage effectue un retour en grâce dans les pratiques culturales. Il faut dire que le contexte actuel autour de la problématique du désherbage y est particulièrement propice : suppression d’herbicides, apparition d’adventices résistantes, pression environnementale et sociale sont autant d’éléments plaidant en sa faveur.

Outre l’élimination des mauvaises herbes, le binage participe aussi à la création de conditions de cultures plus favorables. Le travail superficiel du sol que procure la bineuse favorise des phénomènes tels que l’humification et la minéralisation de la matière organique, sans oublier qu’il concourt au maintien de l’humidité au niveau de l’horizon racinaire en rompant les remontées capillaires de l’eau du sol vers la surface.

Si la présentation de ce tableau peut paraître bien idyllique, il convient toutefois d’attirer l’attention sur le fait que certaines limites peuvent rapidement apparaître dans la mise en œuvre du désherbage mécanique. En premier lieu, les conditions météorologiques peuvent compromettre la faisabilité et le résultat du binage. Force est de constater que les fenêtres d’intervention, sous nos latitudes, peuvent être relativement limitées. Il est donc important de pouvoir mettre à profit chacune d’elles lorsqu’elle se présente.

L’objectif du désherbage mécanique est, idéalement, d’éliminer chaque adventice sans qu’aucune plante cultivée ne soit endommagée. Le choix du matériel doit donc être pensé consciencieusement pour faire face à ces contraintes, garantir la réussite du désherbage et représenter un investissement rentable.

Les bonnes questions, pour choisir la bonne machine

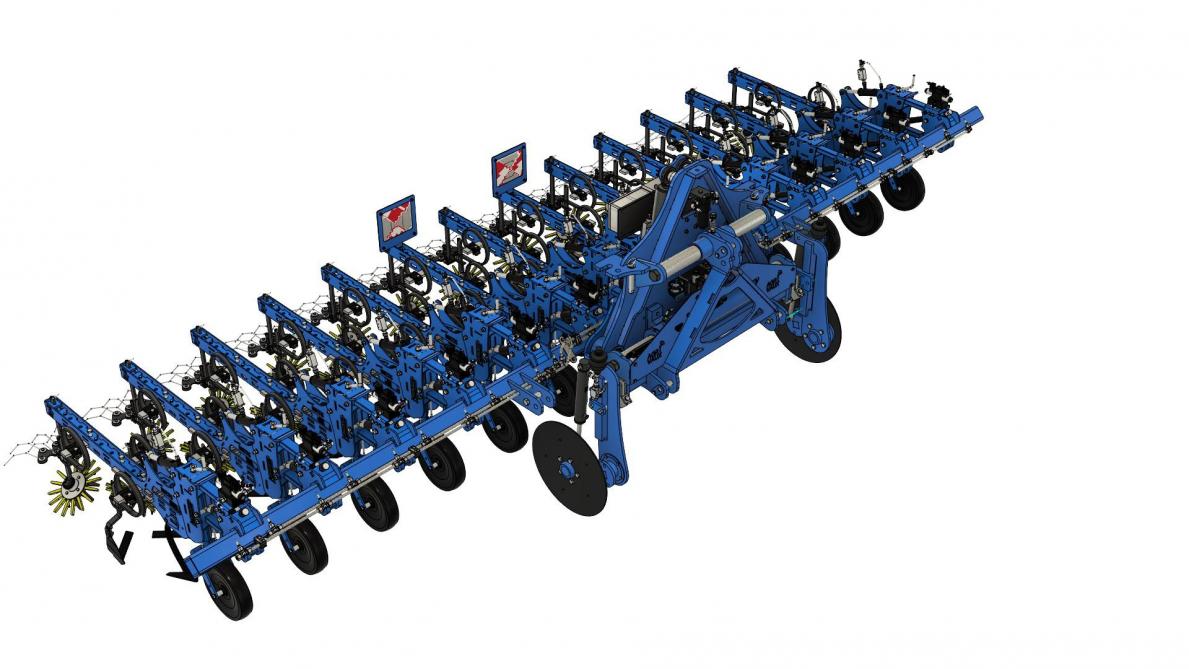

Pour évoquer ce matériel, nous avons sollicité un entretien avec les membres d’Agrivaux, une entreprise wallonne qui, parmi d’autres activités, a entrepris le développement de sa propre bineuse.

Comme le signale Pol Braine, administrateur de ladite société, le binage doit être pensé bien en amont de la seule opération de désherbage proprement dite : « Avant d’investir dans une machine, il faut d’abord bien étudier son système de culture et se poser les bonnes questions : quelle est la rotation des cultures ? Quelles cultures souhaite-t-on biner ? Quels sont les écartements entre rangs prévus ? S’agit-il de cultures en plein champ, en buttes, en planches ? » Les réponses à ces questions sont fondamentales pour choisir la bonne machine, dotée des équipements les plus adéquats, et réaliser l’investissement le plus pertinent.

Les coûts en matériel peuvent vite devenir conséquents si l’on multiplie le nombre de machines sur l’exploitation, de manière à s’adapter à telle ou telle culture. Pour limiter cet inconvénient, il convient parfois de reconsidérer certains éléments de la conduite agronomique des cultures. « Par exemple, en céréales, un inter-rang plus large peut être envisagé, afin de pouvoir laisser passer un élément de bineuse en ligne. Cet inter-rang plus large autorisera par ailleurs des interventions plus tardives au printemps, avant la couverture par le feuillage, et permettra une aération plus importante des végétaux, limitant d’autant l’apparition et la dispersion d’éventuelles maladies fongiques. »

Il faut aussi se poser la question de savoir si l’on souhaite également un binage dans le rang. Dans ce cas, la machine doit localiser les rangs et, en plus, chaque plante dans chaque rang. Quant aux commandes, celles-ci sont plus complexes puisqu’il faut non seulement guider la machine latéralement pour désherber l’inter-rang mais aussi régler le retard ou l’avance dans la rotation du moteur de la lame assurant le binage dans le rang pour ne toucher aucune plante de culture.

« Le binage dans le rang implique la plupart du temps de procéder en deux passages, un dans chaque sens, pour que la lame en forme de U puisse désherber des deux côtés de chaque plante cultivée », précise Pol. De plus, d’autres inconvénients sont à relever : la vitesse de travail est réduite et nuit donc au rendement horaire, des projections de terre peuvent se répandre sur la culture ; celles-ci peuvent être problématiques comme c’est le cas pour les cultures de laitues.

« Globalement, l’investissement dans un tel matériel désherbant dans le rang n’est à conseiller que pour des cultures à haute valeur ou à amortissement rapide. Il s’agit davantage d’un compromis financier que technique. »

Dès la préparation du sol

Qu’il s’agisse de travailler l’inter-rang ou dans le rang, le binage se prépare dès la préparation du sol : il est important que le terrage des différents éléments de la bineuse soit uniforme et à la profondeur souhaitée. Pour garantir un binage efficace, il faut donc préparer le sol en veillant à l’aplanir au maximum.

Il n’est pas rare de constater des problèmes de suivi du sol lors du binage de cultures de céréales succédant à des récoltes de pommes de terre ou de betteraves. Ces dernières génèrent des irrégularités de niveau du sol importantes, notamment par la création d’ornières, qui sont difficilement récupérables ensuite lors du travail du sol. La bineuse peut alors travailler de manière imparfaite, avec des éléments n’évoluant pas à la bonne profondeur.

« Lors du développement de notre bineuse, nous avons beaucoup réfléchi à cette problématique régulièrement rencontrée ; la solution technique qui a été retenue a été de munir chaque élément de sa propre roue de jauge, afin que la profondeur de travail soit contrôlée individuellement, pour un maximum de précision ».

L’art du binage : une affaire de précision

Précision… Le mot est lâché : l’art du binage tient en effet dans la précision du travail de la machine. Initialement, la commande de la bineuse s’effectuait exclusivement de façon manuelle à l’aide d’un dispositif mécanique actionné par un opérateur assis sur la machine. Aujourd’hui, l’automatisation de cette fonction de translation devient progressivement la norme.

« Si nous commercialisons une version de notre bineuse pourvue d’une commande de translation des éléments manuelle, via un joystick installé dans la cabine du tracteur ou adjoint à un siège à l’arrière de l’outil, les autres versions font appel à une commande automatique pour intervenir au plus près de la culture, en ayant recours à des technologies telles que des caméras, des tâteurs ou des capteurs à ultrasons », commente Germain Moniquet, responsable Recherche et Développement chez Agrivaux.

« Ces technologies évoluées apportent un réel plus, tant en ce qui concerne la précision d’exécution que la vitesse de réaction du système. Grâce à celles-ci, les éléments de binage parviennent à se placer au plus près des rangs de culture pour obtenir un désherbage optimal de l’inter-rang. Le revers de la médaille est que, ces technologies étant tellement précises, il faut veiller, dès le semis, à ce que la largeur de l’inter-rang soit à tout moment parfaitement maîtrisée, sur toute la largeur de travail de la bineuse. Il est aisé de comprendre que si l’équidistance entre rangs n’est pas respectée, par exemple de part le déplacement latéral d’un élément de semis sur le châssis-poutre du semoir à cause d’une bride de fixation desserrée, cela engendre un sérieux problème lors du passage de la bineuse », intervient Pol.

Le RTK, mais pas seul !

Le guidage par GPS ne fait par ailleurs pas l’unanimité, comme il le précise également : « Je ne dis pas que le GPS est totalement inutile dans le cadre du désherbage mécanique mais il faut s’entendre sur son utilisation. En premier lieu, seule la technologie RTK doit être retenue, les autres offres étant trop imprécises. »

Pour des travaux de désherbage à la herse étrille ou à la houe rotative, le GPS est satisfaisant et même intéressant pour éviter les chevauchements. En binage, le RTK pourra être utile pour une intervention en pré-émergence, par exemple. « Il faut cependant prendre en compte le fait que la précision du RTK est de +/- 2 cm. Sur un aller-retour, l’imprécision peut donc atteindre 4 cm, ce qui est énorme pour une opération de binage. Si l’on ajoute à cela les écarts supplémentaires dus, par exemple, au déport de la machine dans les dévers, le résultat peut être catastrophique. »

Pour cette raison, les caméras, capteurs à ultrasons ou autres palpeurs embarqués sur la bineuse se révèlent bien plus efficaces et fiables. A contrario, le RTK est tout à fait préconisé pour identifier les fourrières et les pointes ; il permet alors de relever chaque élément de la bineuse individuellement au bon moment lorsque la machine est pourvue du Section Control.

Les yeux de la bineuse

On l’aura compris, le choix de la caméra, qui doit permettre à la machine d’identifier les adventices et de les distinguer de la culture, est primordial pour un travail de qualité, comme en témoigne Germain : « Il est important de bien comprendre ce qu’analyse exactement la caméra et de mettre cela en perspective avec le rendu du travail sur le terrain ».

Ainsi, certaines caméras visualisent uniquement la largeur d’une bande de culture. Le système interprète alors ces images, se repère sur cette bande et utilise celle-ci comme référence pour guider les éléments de binage. Si cela fonctionne bien la plupart du temps, des dysfonctionnements sont constatés en cas de manques ou de levées irrégulières dans la bande de culture servant de référence. S’en suivent alors des déviations de guidage de la bineuse qui peuvent être très préjudiciables du fait des dégâts provoqués à la culture.

« Chez Agrivaux, nous avons opté pour une solution alternative : une caméra visualisant, non pas une bande, mais une largeur de travail bien supérieure comportant plusieurs rangs de culture. Le système électronique analysant les images repère alors le centre de cette largeur de travail et utilise ce dernier comme repère pour le guidage des paniers de la bineuse. Cette solution est beaucoup moins sensible aux manques et aux disparités de levée. »

Par ailleurs, beaucoup de caméras distinguent aujourd’hui les couleurs. Certaines d’entre elles permettent de les paramétrer, ce qui facilite encore la distinction de la culture vis-à-vis des adventices par le système. À titre d’exemple, lors du désherbage de jeunes maïs, il suffit au conducteur du tracteur de paramétrer la caméra en début de travail pour qu’elle identifie la couleur vert clair des jeunes pousses de maïs. Ensuite, le système n’aura aucun mal à différencier la culture et les adventices qui sont, elles, de couleur plus foncée. « Ce paramétrage est très facile à réaliser et peut être effectué à tout moment, par exemple en fonction de la culture ou de son développement mais aussi en fonction de facteurs extérieurs comme la luminosité. »

Il faut également se rendre compte de l’évolution rapide de ces matériels d’acquisition et de traitement des données. « Aujourd’hui, la résolution des caméras, qui est un facteur-clé, augmente sans cesse. Des solutions recourant à l’intelligence artificielle commencent aussi à être proposées ; c’est notamment le cas des systèmes capables de reconnaître et d’identifier les différentes espèces de végétaux ».

Et de nuancer : « Des difficultés peuvent toutefois apparaître dans certaines situations comme en cas de reflets prononcés du soleil sur des sols secs ; la luminosité est alors telle que la caméra est saturée. Elle est, en quelque sorte, éblouie et ne voit plus rien. Il est alors important d’avoir un système d’alarme en cabine capable d’alerter le conducteur lorsqu’un problème de détection survient. Pour parer à ce phénomène, un travail important est engagé sur les logiciels pour adapter automatiquement les contrastes ».

Surveiller l’angle de travail de la caméra

Le nombre de caméras installées sur la machine est à envisager en fonction des options dont elle dispose. Une caméra est suffisante pour l’opération de guidage en pleine ligne mais, lorsque la bineuse est dotée du relevage automatique par GPS des éléments dans les pointes ou fourrières en oblique, la présence de deux caméras devient clairement indispensable.

Le bon positionnement de la caméra doit également être vérifié, comme en atteste Germain : « Chaque caméra est caractérisée par un angle de travail, pour pouvoir visualiser les images correctement. Souvent, en début de ligne, le conducteur doit arrêter le tracteur lorsqu’il baisse le relevage pour remettre la bineuse au sol en position de travail. En effet, lors de la montée de l’outil, la poutre porteuse de la caméra pivote étant donné que le relevage du tracteur décrit un mouvement courbe. La caméra cesse alors de fonctionner correctement car son angle de travail n’est plus respecté. Lors de la descente de l’outil, la caméra retrouve cet angle de travail mais cela requiert un peu de temps, d’où l’arrêt nécessaire du chantier ».

« Nous avons conçu notre bineuse de telle sorte que la caméra reste en position de travail, grâce à une poutre-porteuse demeurant parallèle au sol, même lorsque les éléments sont relevés. De cette façon, elle continue à fonctionner et il n’est plus requis de s’arrêter à chaque début de ligne », ajoute-t-il.

Palpeurs et capteurs assurent aussi le guidage

Des palpeurs sont souvent utilisés en complément de la caméra pour intervenir dans les situations où cette dernière présente des limites. C’est notamment le cas lorsque le vent fait bouger fortement le feuillage ou encore quand la culture couvre le sol. Dans pareilles circonstances, les tâteurs prennent le relais et se révèlent alors plus efficaces, entre autres dans des cultures telles que le maïs, les betteraves, les chicorées…

Pour les cultures sur buttes, comme certaines productions légumières, le recours à des capteurs à ultrasons peut être une excellente solution : « Le principe de fonctionnement est le suivant : deux capteurs à ultrasons vont se positionner de part et d’autre de la butte pour mesurer la distance les séparant d’elle. Le logiciel interprète ensuite ces données pour localiser exactement l’emplacement de la butte. Il peut alors calculer la position du centre de celle-ci, autrement dit déterminer avec précision l’endroit où se trouvent les plantes de la culture », explique Pol.

« Selon moi, il s’agit d’une solution technique simple, économique et ultra-précise. Elle permet une intervention au plus près de la culture, à tous les stades de développement de celle-ci, y compris en pré-émergence. De plus, la bineuse est alors capable de désherber tant les flancs de la butte que son sommet ».

Le translateur, un organe réactif et précis

Concrètement, le guidage des éléments de la bineuse est assuré par un organe appelé « translateur » qui, grâce à un vérin hydraulique, déplace latéralement les éléments pour se conformer aux consignes envoyées par le logiciel. Réactivité et précision sont les deux leitmotivs dans le développement d’un translateur.

« Effectivement, ces deux mots d’ordre sont indissociables », confirme Germain. « Nous avons créé un translateur compact totalement indépendant de la bineuse, et pouvant donc être associé à d’autres outils. Nous l’avons d’ailleurs doté de son propre bloc hydraulique pouvant s’adapter à tous les systèmes présents sur les tracteurs, qu’ils soient de type centre ouvert, load sensing… Nous avons souhaité le rendre indépendant de l’hydraulique des tracteurs car les débits fournis par ceux-ci peuvent varier en fonction de la marque, de la température de l’huile… Or, la maîtrise du débit est un point essentiel dans le cas d’un translateur. Le nôtre est, de plus, équipé d’un potentiomètre permettant de mesurer chaque déplacement avec la plus grande précision, avec un positionnement millimétrique. »

Il est aussi fondamental d’isoler le translateur des mouvements parasites du tracteur. C’est la raison pour laquelle il est monté sur des coutres circulaires qui peuvent se régler non seulement latéralement, pour s’adapter à la voie, mais aussi en profondeur. Ces disques concourent par ailleurs à stabiliser davantage la machine dans les dévers.

« Pour accroître la précision, un capteur de vitesse peut être installé pour anticiper les courbes. Ce capteur interagit avec la caméra pour mieux identifier la trajectoire à suivre dans les virages et positionner le translateur idéalement. Il permet également de compenser les écarts éventuels de la bineuse en dévers de la même manière. Quant à la vitesse de réaction du translateur, elle peut être ajustée très facilement depuis la console de commande en cabine ».

Un outil qui se sophistique

Laissons le soin à Pol de clore ce dossier en évoquant les évolutions à venir dans le secteur des bineuses. « Depuis quelques années, nous observons une sophistication prononcée des bineuses, avec pour objectifs une plus grande précision de travail et une automatisation des fonctions. Actuellement, au sein de notre entreprise, nous œuvrons à simplifier les commandes de l’outil : nous proposons ainsi déjà un boîtier CAN-Bus permettant de commander les principales fonctions de la bineuse. » Prochainement, ce boîtier devrait autoriser le service après-vente à prendre la main à distance, grâce à une carte SIM, pour aider l’opérateur à identifier les meilleurs réglages ou à résoudre les dysfonctionnements éventuels.

Agrivaux développe également des programmes de base spécifiques adaptés à chaque type de culture (betteraves, céréales, légumes…). Ceux-ci apparaîtront dans l’ordinateur de bord et permettront à l’opérateur d’adopter les réglages de base pour ladite culture, très rapidement et avec une très grande facilité. Il lui suffira ensuite, et si nécessaire, d’affiner ces réglages en fonction de la réalité de sa culture. « À moyen terme, le virage technologique que connaît en ce moment la bineuse devrait se poursuivre avec, entre autres choses, le développement d’outils de reconnaissance de végétaux encore plus puissants. »

La société wallonne garde aussi un œil attentif sur les robots de binage. « Selon moi, les robots d’aujourd’hui présentent deux tares majeures : un manque d’autonomie et un rendement horaire trop faible. Ces deux points négatifs leur sont très préjudiciables et expliquent le fait que, malgré une offre qui s’étoffe lentement mais sûrement, ils ne sont pas encore prêts à remplacer les machines tractées. Toutefois, je ne doute pas de l’évolution technique favorable que connaîtra ce genre de matériel dans les années à venir. Les robots devraient en toute logique alors rencontrer un certain succès, notamment pour le désherbage des cultures à haute valeur ajoutée ».