La compaction des sols agricoles (1/3): se prémunir de ce fléau en optant pour les pratiques et équipements ad hoc

Toujours plus puissantes et lourdes, les machines agricoles ont un impact considérable sur la structure des sols agricoles. Mais des solutions techniques existent et se développent pour limiter la compaction qu’elles engendrent, des pneumatiques au simulateur de compaction et lestage en passant par les chenilles.

Incontestablement, la fin d’année 2023 a laissé des traces dans nos campagnes. Au propre comme au figuré. Les pluies continues qui se sont abattues sur notre pays en automne ont obligé le report de nombreuses récoltes de plusieurs semaines. C’est donc en début d’hiver que les arracheuses de toutes sortes ont repris du service, évoluant souvent à grand-peine sur des parcelles encore détrempées.

Si la majorité des betteraves, pommes de terre et autres racines de chicons ont finalement pu être extraites de terre, l’état des parcelles laissées derrière les machines de récolte laissait perplexe : traces de roues en tous sens, ornières profondes, lits d’enlisement également parfois. Les stigmates sont bien présents et nombre d’agriculteurs se sont demandé comment récupérer une structure de sol digne de ce nom avant l’implantation des futures cultures.

En tout temps et toutes saisons

La compaction des sols est, en effet, un véritable fléau d’un point de vue agronomique. Et il ne faut pas s’y méprendre : la compaction des sols par le passage des engins agricoles est une problématique à considérer en tout temps, en toutes saisons, et pas uniquement lors d’aléas climatiques défavorables, même si ceux-ci aggravent évidemment la situation.

Un constat s’impose depuis plusieurs décennies : les machines agricoles ne cessent de grandir. Plus puissantes, plus imposantes, plus lourdes aussi. Cet état de fait joue en défaveur du maintien de la structure du sol. Pour autant, des solutions techniques se sont développées pour limiter les effets des machines sur le sol : nouvelles générations de pneumatiques, trains de chenilles plus évolués, simulateurs de lestage et de compaction plus performants… Le Sillon Belge a souhaité aborder cette thématique en profondeur.

Des conséquences sous terre et en surface

Avant d’entrer dans le vif du sujet, rappelons ce que sont la compaction du sol en elle-même, les facteurs la favorisant et ses effets négatifs. Le sol comporte naturellement des pores, des espaces vides jouant un rôle important dans la circulation de l’air et de l’eau. La compaction survient lorsque, sous l’effet d’une charge, les pores s’écrasent et le volume des vides dans le sol diminue.

Les conséquences sur la culture sont néfastes : développement racinaire entravé, raréfaction de l’eau et de l’air dans le sol… Les organismes du sol sont aussi affectés et produisent moins de nutriments qui, parallèlement, sont également moins assimilés par les racines affaiblies. Bref, des carences se font sentir et se traduisent par des pertes de rendement qui peuvent devenir significatives.

En surface, vu la difficulté de l’eau à s’infiltrer dans le sol, elle stagne, engendrant l’asphyxie des plantes à cet endroit, ou s’écoule par ruissellement, accroissant d’autant les risques d’érosion, voire d’inondations et de coulées de boue. Une bonne structure de sol, encouragée par des pratiques culturales ad hoc et la limitation de la compaction, permet, en outre, de garantir une certaine résilience de la parcelle face aux aléas climatiques, tant en périodes humides que sèches.

Ces dernières années, caractérisées par des effets ressentis du changement climatique, semblent d’ailleurs avoir provoqué des questionnements, voire une véritable prise de conscience dans le chef des agriculteurs, comme en témoigne Damien Mullier. « Commercialement, il est vrai que l’on ressent un changement d’attitude. Auparavant, les discussions relatives à l’achat d’un tracteur tournaient principalement autour de la puissance, des performances, du type de boîte de vitesses, de l’une ou l’autre option de confort. Aujourd’hui, s’y ajoutent souvent des questions en lien avec la préservation du sol. »

Le choix des pneumatiques, tant en ce qui concerne leurs dimensions que leur type, est par exemple plus étudié, et plus seulement en fonction des critères tels que leur usure ou leur impact sur la consommation. Le respect du sol est désormais pris de plus en plus en compte. « Certains optent pour des chenillards pour les mêmes raisons. Parallèlement, le client nous pose plus de questions au sujet des possibilités de lestage et de délestage de l’engin ».

Remédier à la compaction ?

De multiples facteurs influencent la compaction d’un sol, à l’instar de son degré d’humidité : plus il est humide, moins le sol est portant et plus le risque de compaction est grand. Le type de sol est aussi important : les sols lourds sont plus à risque que les sols légers. Enfin, la structure est le troisième facteur à considérer : une bonne stabilité structurale réduit le risque, alors qu’un travail intensif du sol le déstructure et l’expose davantage au phénomène de compaction.

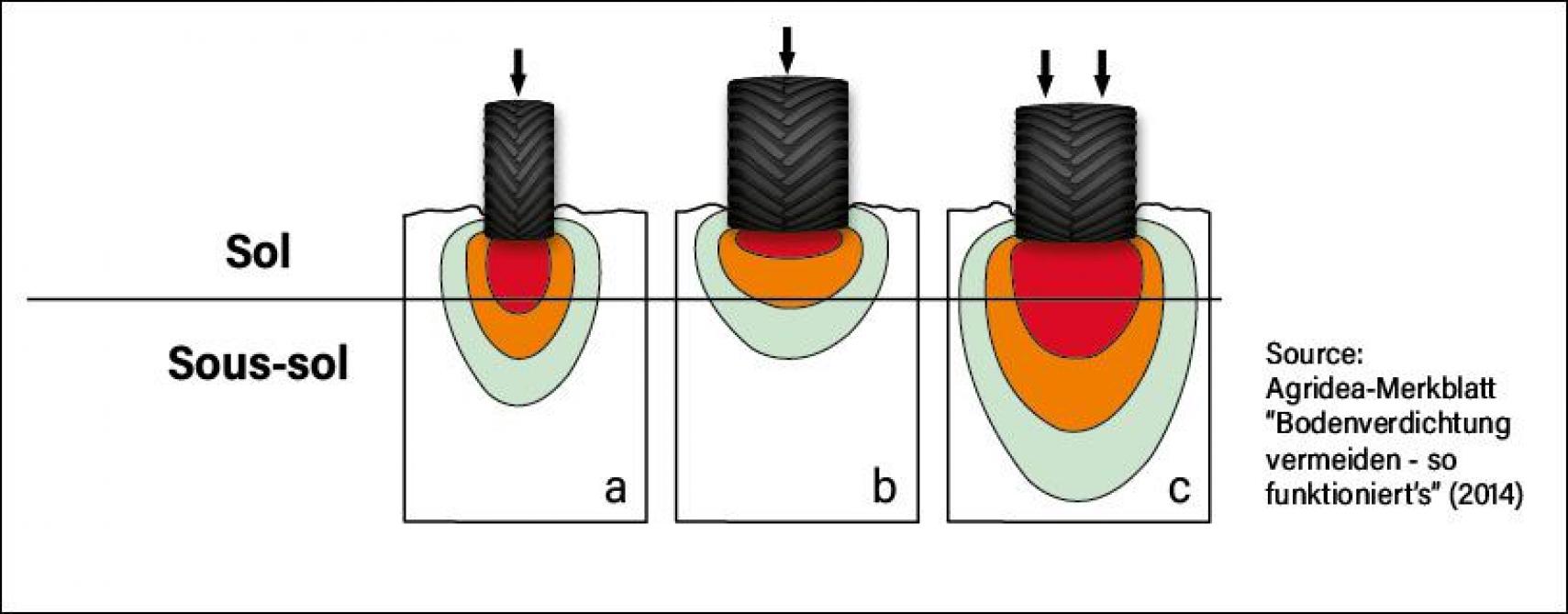

Les conséquences de la compaction sont différentes en fonction de l’horizon de sol impacté. Deux niveaux sont ainsi à définir : le sol et le sous-sol. Lorsque le tassement n’atteint que le sol, c’est-à-dire le niveau supérieur situé entre 0 et 25 cm de profondeur, il est possible d’y remédier en grande partie par un travail du sol adapté et, ainsi, de limiter les conséquences négatives.

Si la compaction est plus sévère et atteint le sous-sol, c’est-à-dire les couches plus profondes, la situation est beaucoup plus préoccupante encore car il est difficile d’y remédier : l’ameublissement naturel est limité car peu de racines et d’organismes vivants fréquentent cet horizon. Quant à l’ameublissement mécanique, par sous-solage, il se révèle onéreux et d’une efficacité limitée.

« Idéalement, il ne faudrait pas dépasser une pression de 1 bar dans les vingt premiers centimètres et de 0,5 bar dans le sous-sol », expose M. Stirnimann.

Engins de récoltes à hauts risques !

La charge et la surface de contact entre le matériel agricole et le sol sont les derniers facteurs influençant le degré de compaction. Plus la charge augmente et plus la surface de contact diminue, plus le risque s’accroît. C’est d’ailleurs l’un des principaux arguments commerciaux avancés pour un choix de pneus larges ou de chenilles, comme l’avance M. Stirnimann, qui ajoute quelques précisions et nuances.

« Pour une charge donnée, plus le pneu est large, moins la profondeur à laquelle se répercute la compaction est importante. Il faut tenir compte de l’évolution du machinisme : plus que les tracteurs, les machines de récolte sont les engins exposant le sol au plus haut risque », détaille-t-il.

Prenons pour exemple les moissonneuses-batteuses : aujourd’hui, les plus gros modèles peuvent porter des barres de coupe atteignant 15 m et être pourvus d’une trémie d’une contenance de 20.000 l. « Vous imaginez le poids supporté par l’essieu avant de cette machine à pleine charge ? Il y a plus de 25 t sur un seul essieu. Il faut donc absolument prendre des mesures pour préserver le sol, au risque sinon de compacter lourdement le sous-sol, avec des conséquences à long terme. C’est la raison pour laquelle les constructeurs de ces engins les dotent de pneus XXL ou de chenilles. »

Dans la pratique, on constate même que les pneus de très grandes dimensions ne suffisent plus et que les chenilles deviennent impératives. Attention toutefois aux idées préconçues et fausses qui circulent abondamment à ce sujet : l’une d’entre elles consiste à penser qu’il existe une proportionnalité parfaite entre la charge appliquée et la surface de contact en termes d’effet de compaction.

« Je m’explique à partir d’un exemple : imaginons que j’applique une charge sur une roue. Tout le monde s’accordera à dire que cela engendre un certain degré de compaction au niveau du sol. Admettons que ce tassement ne se fait ressentir que dans l’horizon supérieur. Si je double la charge mais sur un pneu présentant une surface de contact double par rapport au pneu précédent, nombreux sont ceux qui me diront que la pression au sol est identique puisque le rapport de la force appliquée sur la surface de contact est identique, et que la compaction du sol est donc la même. Il est vrai que la pression moyenne des surfaces de contact est similaire mais la conséquence de cette compaction est toutefois bien autre car cette force double appliquée sur une plus grande surface de contact va se traduire par un effet plus profond dans le sol, atteignant par exemple le sous-sol. »

Le poids des engins reste donc le principal ennemi. Il convient de le limiter dans la mesure du possible. Ceci passe par le choix d’un tracteur adapté à la tâche à accomplir : nul besoin d’un tracteur lourd pour réaliser des travaux légers, par exemple. Il est par ailleurs important de s’assurer d’une répartition optimale des masses sur les essieux du véhicule de telle sorte que le poids total soit distribué de la façon la plus équilibrée sur chaque essieu.

Accroître la surface de contact au sol

Une fois ces précautions prises, et pour une charge donnée, mieux vaut opter pour une surface de contact avec le sol la plus importante possible. Choisir des pneus larges, un jumelage ou un train de chenilles prend alors tout son sens, comme l’évoque Damien Mullier : « La pression au sol est d’autant plus réduite que cette surface augmente. La configuration du tracteur peut aussi avoir son importance à ce niveau ».

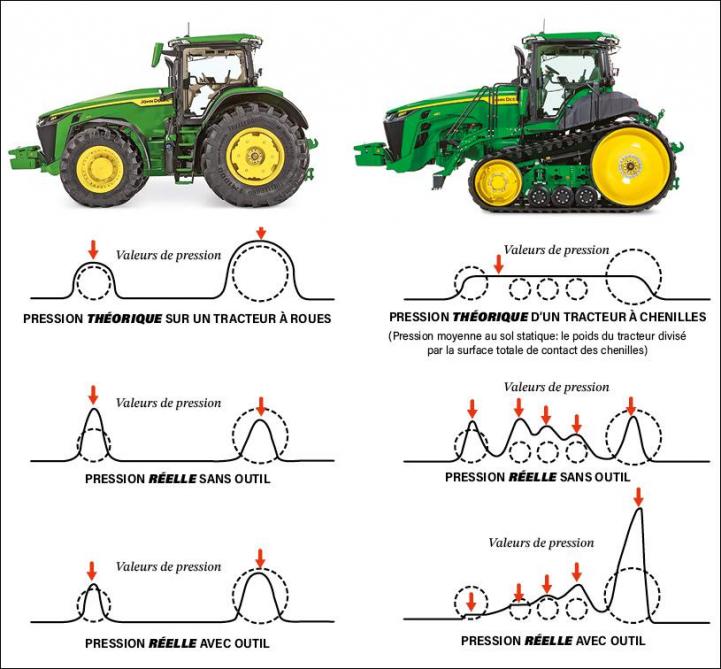

Ainsi, John Deere annonce les chiffres suivants : pour un tracteur 8R équipé de pneus IF 650/60R34 à l’avant et IF 900/60R42 à l’arrière, la surface de contact atteint 1,94 m² pour une pression au sol de 93 kPa. Pour un tracteur 8RT muni de deux chenilles de 635 mm de large, ces valeurs sont respectivement de 3,19 m² et 55 kPa. Enfin, pour un 8RX doté de chenilles de 635 mm à l’avant et 762 mm à l’arrière, la surface de contact passe à 4,57 m² et la pression est réduite à 44 kPa. « On peut donc constater des différences très significatives en fonction de la version du tracteur ».

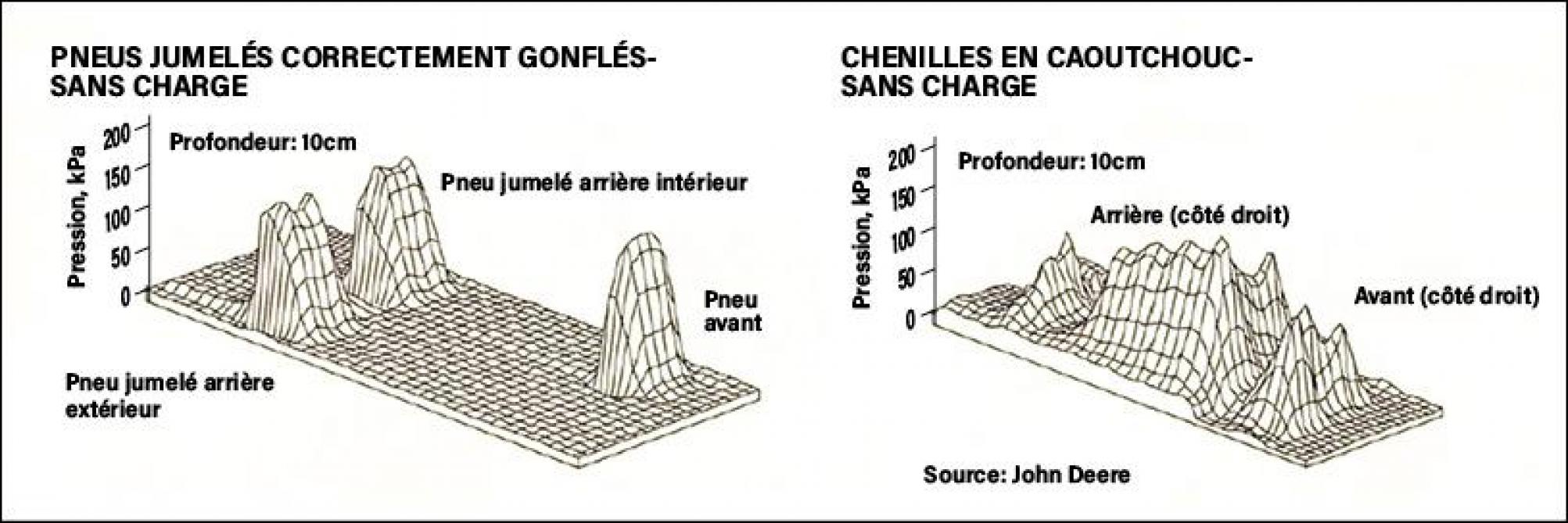

M. Stirnimann acquiesce mais tient à pondérer les choses : « Attention, ces chiffres restent théoriques ; il s’agit toujours de la pression au sol moyenne appliquée par les pneus ou les chenilles. Dans la réalité, la répartition de la pression sous un pneu ou une chenille n’est pas aussi uniforme. Il existe en effet des zones sous la surface de contact qui appuient davantage sur le sol que d’autres. Autrement dit, il existe des points de pression supérieure à ces valeurs moyennes sous la surface de contact, et d’autres de pression moindre. Dans le cas d’un pneu, cela dépend de sa constitution, de sa carcasse, de la pression de gonflage, du dessin des barrettes… ».

Éviter les pressions intermédiaires

Avant de poursuivre au sujet des chenilles (lire en pages 28 et 30), attardons-nous sur la thématique des pneus. Dans un pneumatique, c’est le volume d’air qui porte la charge. Pour un même diamètre de jante et un même diamètre extérieur de pneu, plus la largeur du pneu augmente, plus le volume d’air s’accroît, ce qui permet de réduire la pression de gonflage. Si, parallèlement, on diminue le diamètre de la jante, le volume d’air s’en trouve encore augmenté. C’est ce qui explique que les roues avec une très faible pression de gonflage reposent sur des pneus très larges montés sur des jantes de petit diamètre.

Réduire la pression de gonflage, au plus près de la limite basse préconisée par le manufacturier, est donc un réflexe pertinent pour limiter le risque de compaction. En revanche, cette pression faible adoptée au champ ne convient pas sur la route. La pression étant fonction de la charge mais aussi de la vitesse, il convient de l’augmenter pour les trajets routiers.

La solution optimale reste à ce propos le télégonflage mais celui-ci se révèle souvent onéreux, rarement proposé en montage d’usine par les constructeurs de tracteurs et lent en phase de regonflage. C’est la raison pour laquelle bon nombre d’agriculteurs optent pour une pression intermédiaire et unique : pas trop élevée pour le travail dans les champs, ni trop basse pour la route.

Cette façon de faire est un « moindre mal » mais est loin d’être optimale. En réalité, cette pression intermédiaire ne convient ni dans les champs, ni sur la route : elle engendre de la compaction dans les parcelles, une augmentation de la consommation et de l’usure des pneus sur la route…

Pneu IF et VF : davantage de charge à pression égale

Une nouvelle génération de pneumatiques est apparue sur le marché depuis plusieurs années pour parer à ce défaut des enveloppes traditionnelles : les pneus IF et VF. Ceux-ci autorisent une pression de gonflage beaucoup plus basse au champ, ne devant pas être modifiée pour les déplacements routiers. Leur secret réside dans la flexibilité accrue de leurs flancs. Ils sont conçus pour supporter, à la même pression, 20 % de charge en plus pour les pneus IF et 40 % de charge en plus pour les pneus VF par rapport à un pneu conventionnel.

De ce fait, il est possible de réduire considérablement la pression de gonflage au champ par rapport à un pneu conventionnel, et donc de réduire les phénomènes de compaction et d’orniérage, avec une augmentation significative des rendements de la culture à la clé. L’augmentation de l’empreinte au sol générée permet également d’accroître la capacité de traction du pneumatique.

La pression des pneus IF et VF est indépendante de la vitesse ; elle dépend exclusivement de la charge. Il n’y a donc plus lieu, pour un tracteur se déplaçant d’une parcelle à l’autre, de regonfler les pneus pour la route, ni même d’opter pour une pression de gonflage intermédiaire. Il suffit de choisir la pression optimale pour le travail au champ et se déplacer ensuite sur la route à la même pression. Il en résulte des gains en temps et en productivité évidents.

Parallèlement, adjoindre un système de télé-gonflage à des pneus IF et VF reste intéressant pour en exploiter pleinement tout le potentiel.

Ces modèles IF et VF révolutionnent véritablement l’univers des pneumatiques agricoles. « De plus en plus de clients y font référence », estime M. Mullier. « Cet intérêt existe bien entendu pour les tracteurs et machines de récolte mais aussi vis-à-vis de matériels tels que les pulvérisateurs traînés ou automoteurs : ce sont des véhicules lourds appelés à évoluer le plus souvent sur des roues fines en périodes critiques. Monter des pneus VF sur pareils équipements et pouvoir réduire la pression de gonflage de 40 % a véritablement du sens, tant en ce qui concerne la profondeur d’orniérage que le risque de compaction ».

« J’estime qu’il est dommage que beaucoup d’agriculteurs soient encore peu, voire pas du tout, au fait des avantages que procurent ces nouveaux pneus », intervient Roger Stirnimann. « Je garde en mémoire le cas de cet agriculteur suisse chez qui j’étais en visite. Il venait de faire monter de nouveaux pneus VF à l’avant de son tracteur, alors que les pneus arrière étaient tout à fait conventionnels. J’ai d’abord pensé que cette monte particulière était due au fait que ce tracteur évoluait peut-être avec des outils frontaux lourds, comme une faucheuse avant, mais ce n’était pas le cas. Cette monte n’avait donc aucun sens pour moi. »

L’expert l’a donc interrogé sur ce choix : son seul impératif était la disponibilité immédiate de la paire de pneus. Or, seuls des VF étaient de stock. « Personne ne lui a expliqué les spécificités d’un pneu VF, ni les avantages qu’il pouvait en tirer… C’est dommage car exploiter pleinement les capacités de ses montes de pneumatiques peut rapporter beaucoup. Je pense qu’il faut vraiment sensibiliser davantage le monde agricole à ce sujet ».

Le jumelage, une solution efficace !

Le jumelage des roues est une solution passée quelque peu en désuétude auprès des agriculteurs belges. Il faut dire que le parcellaire dans notre pays est souvent morcelé et de taille plutôt réduite, contraignant à de nombreux déplacements routiers. « Il s’agit pourtant d’une solution qui a prouvé son efficacité », explique M. Stirnimann.

« Idéalement, il faudrait jumeler tant les roues avant que les roues arrière, après s’être assuré que le poids était équitablement réparti sur les deux essieux. Il faudrait aussi que les roues doubles soient identiques aux roues principales (types de pneus, diamètre, largeur…) de façon qu’elles puissent être utilisées avec la même pression de gonflage. Il est préférable que les roues jumelées ne soient pas collées l’une à l’autre mais plutôt séparées par un espace de façon, d’une part, à éviter que des pierres se coincent entre les deux roues et, d’autre part, de manière à éviter que l’impact de la compaction ne descende trop en profondeur. En effet, la charge supportée sera divisée sur deux pneus distants l’un de l’autre, limitant ainsi davantage la profondeur de la compaction que si les deux pneus étaient collés l’un contre l’autre. »