Le Moulin de Tongrinne : du champ à la farine

Valoriser au mieux ses productions, ne serait-ce pas le souhait le plus cher de chaque agriculteur ? Lorsque les chemins d’un meunier bioingénieur et de quatre agriculteurs bio se croisent, la complémentarité semble évidente : produire une farine 100 % bio et 100 % wallonne. La vision commune d’un travail de qualité et d’un engagement pour une alimentation saine, durable et locale émane de ce projet, implanté dans le village de Tongrinne.

C’est en 2020 que tout a commencé. Cinq associés se lancent le pari de produire de la farine 100 % bio, wallonne et adaptée à toutes les utilisations.

L’expérience et le savoir-faire de deux professions combinées

Jonathan Lenartz, bioingénieur de formation, a travaillé de nombreuses années dans le domaine de la meunerie et des applications en boulangerie. Il fait la rencontre de quatre agriculteurs bio : Pierre et Olivier Lemaire, exploitants à Villers-le-Bouillet, Henry Dumont de Chassart de Keumier et Jérôme Hanoteau, propriétaire de la ferme à Tongrinne où le moulin est installé. Ceux-ci souhaitaient valoriser leurs productions de céréales et Jonathan désirait développer une filière de farines bio. Les deux ambitions se croisent ! Ainsi débute la réflexion de la conception d’un moulin à la ferme avec pour objectif de fournir tous les utilisateurs, qu’ils soient professionnels ou particuliers.

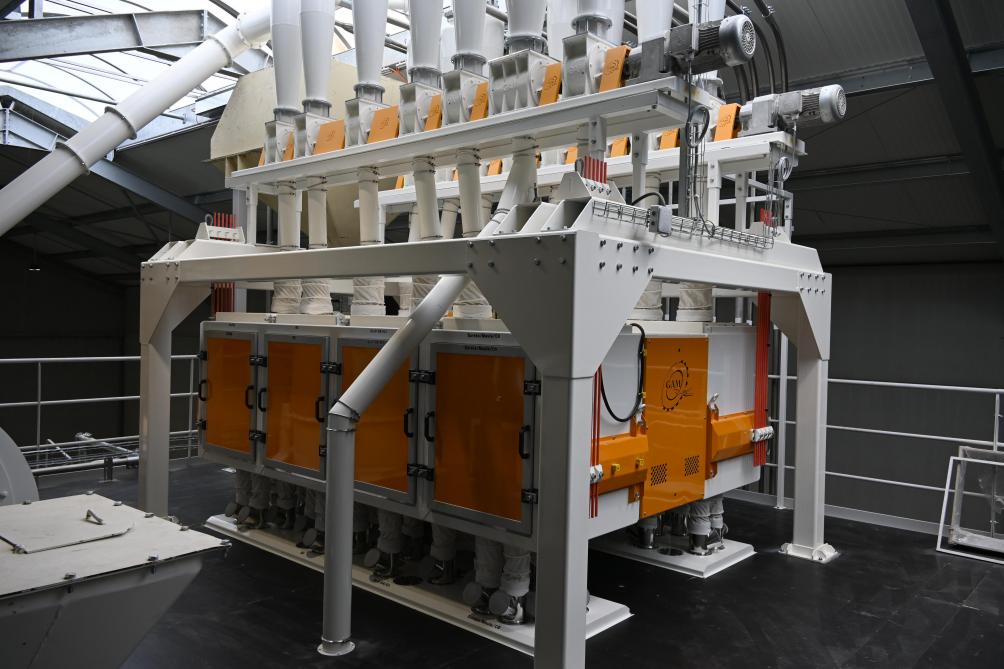

Avec ses dix ans d’expérience en meunerie industrielle puis cinq années dans un moulin artisanal, Jonathan se met à la recherche d’un moulin. À Erpe-Mere en Flandre, il repère deux appareils à cylindres datant des années 50, dans un moulin qui cessait son activité. Le démontage est réalisé pièce par pièce par les cinq associées, avec une documentation précise de chaque détail par Jonathan, « tel un orfèvre » selon Henry. Le moulin de Tongrinne est constitué de deux parties importantes : les machines à cylindres, achetées en occasion, et le plansichter, neuf.

Soutenu par la Région wallonne à hauteur de 500.000 € du plan de relance et à l’initiative de l’ex-ministre Tellier, le projet voit doucement le jour.

Le plus grand moulin bio de Wallonie

À eux quatre, les agriculteurs partenaires produisent annuellement 600 t de céréales bio. « Nous avions la volonté de ne pas rester à une échelle de niche », explique Jonathan. De la farine de froment, d’épeautre, de seigle et de petit-épeautre sera disponible et répondra aux différentes attentes des boulangers et des consommateurs. Leur utilisation sera complète, de la boulangerie à la biscuiterie, de l’artisan au particulier.

L’ambition est d’atteindre les 1000 t de céréales à transformer. « Pour le moment, les 600 t représentent un débit suffisant. À l’avenir, nous pourrons établir des contrats avec d’autres agriculteurs, en faisant appel à notre réseau de connaissances qui auraient également l’envie de valoriser leurs productions », ajoute Jonathan.

Lors de la reconstruction et de l’assemblage du moulin, un diagramme complet des deux machines à cylindre, du plansichter et de la liaison entre les deux a dû être dessiné. En pleine capacité, deux associés suffisent pour produire 1 t de céréales broyées par heure.

L’installation permet un débit suffisant pour fournir des professionnels. « Les boulangers ont besoin de quantité et de constance. Nous souhaitions un projet raisonné avec un ancrage local, tout en restant dans une ferme. Il a donc fallu concevoir une installation compacte », explique Jonathan.

Le choix de la qualité

Le choix variétal des céréales implantées se fait par concertation entre les cinq partenaires. Cette décision commune fait le compromis et la balance entre rendement et qualité. En effet, une variété avec un taux élevé de protéines aura un rendement plus faible. Par exemple, les variétés biscuitières ont généralement un rendement supérieur aux variétés panifiables, avec une plus haute teneur en protéines.

Après la récolte, le grain est stocké à la ferme, chez les agriculteurs. Il est ensuite envoyé dans des unités spécialisées pour le nettoyage et le triage, comme Graines de curieux et Cultivae. Chaque lot est alors analysé et caractérisé, en collaboration avec le Cra-w, afin d’en connaître précisément la qualité. Le meunier peut alors réaliser un programme d’assemblage.

Les céréales arrivent conditionnées en big bag au moulin, avec une humidité inférieure à 15°. En fonction du type de farine souhaitée, une proportion précise de trois big bags est mélangée. Cette opération constitue un avantage considérable pour le moulin, permettant d’obtenir des farines destinées à diverses utilisations et de qualité homogène. La station de mélange a une grande importante pour une production de qualité précise et constante. En effet, les nombreux lots de céréales ainsi que les quelques variétés cultivées n’ont pas la même qualité.

Par la suite, le mélange de grain est humidifié par injection d’eau mesurée par un débitmètre. Les céréales doivent atteindre une humidité de 16° avant d’être moulues. Pour ce faire, elles sont disposées durant 24 h dans un silo, nommé cellule de repos.

Une répétition d’étapes

Une fois à bonne humidité, le grain est pesé et envoyé dans le moulin. Historiquement, les moulins étaient composés de deux grosses pierres mises en mouvement pour écraser le grain et obtenir de la farine.

Le moulin de Tongrinne, quant à lui, est un process industriel, formé de doubles cylindres cannelés qui tournent dans des sens opposés et à des vitesses différentes pour moudre le grain. Cet enchaînement de cylindres est subdivisé en tronçons. Le grain arrive donc sur le premier tronçon et est écrasé une première fois. Par aspiration créée grâce à un ventilateur, la mouture remonte dans des tuyaux en inox vers le plansichter, composé d’un ensemble de tamis. Les grosses, moyennes, fines et très fines fractions sont séparées sur base de leur granulométrie et réorientées vers des tronçons spécifiques de cylindres lisses afin d’être à nouveau broyées et affinées. Chaque tronçon de cylindres possède une série de tamis spécifiques et chaque tamis récolte une petite quantité de farine.

Cette succession de broyage et de tamisage permet d’obtenir la granulométrie souhaitée. La farine commerciale est un assemblage de petites fractions obtenues à chaque tamisage.

Ce type d’installation permet de produire toutes sortes de farines : la farine blanche, la mi-complète et l’intégrale. Pour chacune, le procédé reste le même : d’abord, la fabrication de farine blanche et puis par recombinaison des fractions, il est possible d’obtenir les farines complètes et semi-complètes, par réincorporation des coproduits (les gros sons et les sons fins).

Surveillance renforcée

Une grosse partie de l’investissement réalisé a été dédiée à l’automatisation de l’installation. Un ordinateur de supervision permet de piloter de manière semi-automatique. Cette gestion automatique est indispensable et facilite surtout le travail du meunier qui assure également la surveillance au plus proche des machines. Les risques d’encombrement et de conduites bouchées sont très importants.

Un point d’intention supplémentaire doit également être donné aux conditions sanitaires. La certification bio limite l’utilisation de certains produits contre les insectes. « Les installations doivent être nettoyées deux fois plus, nous devons être très attentifs à la propreté ! », affirme Jonathan.

Porté par la rigueur, la passion et le savoir-faire de professionnels passionnés, le moulin de Tongrinne incarne l’exigence d’une farine de qualité, locale et accessible à tous.