La pompe d’injection, une pièce maîtresse qui ne peut souffrir d’aucune négligence… sous peine de déconvenues

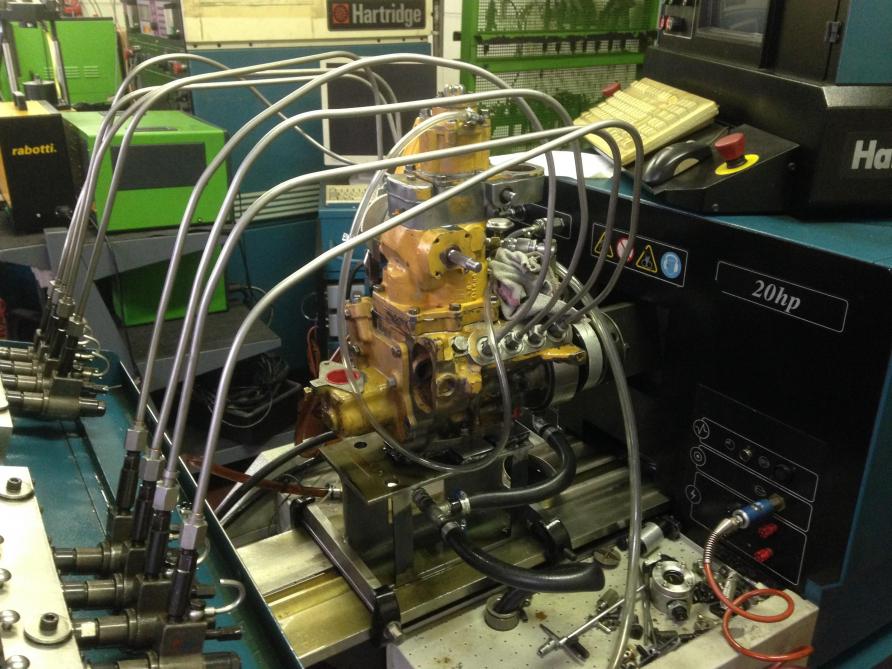

Lorsqu’une pompe d’injection potentiellement défectueuse arrive dans les ateliers de Claes Revisie, elle passe entre les mains de techniciens aux connaissances pointues. Un nettoyage et plusieurs tests permettent d’identifier les éventuels dommages en vue d’effectuer, le cas échéant, les réparations qui s’imposent. Après révision, un nouveau passage au banc de test permettra de s’assurer que l’organe est à nouveau opérationnel, prêt à retourner sous le capot de l’engin auquel il appartient.

En 2021, nous avions publié dans ces colonnes un reportage au sein d’une entreprise spécialisée dans la révision des moteurs diesel (Le Sillon Belge du 2 décembre 2021. Le motoriste que nous avions rencontré à cette occasion avait attiré notre attention avec cet avertissement : un moteur peut être révisé de manière plus ou moins aboutie, tant au niveau du bloc, du vilebrequin, de l’embiellage, des pistons et segments, de la culasse… mais faire rénover totalement un moteur sans faire vérifier le fonctionnement et l’état de la pompe d’injection n’a, dans beaucoup de cas, guère de sens.

Cette pompe constitue en effet le cœur du système permettant l’approvisionnement du moteur en carburant. Si elle dysfonctionne, le moteur connaîtra inéluctablement des soucis, pouvant aller du manque de puissance à la casse d’organes.

Pour approfondir le sujet, nous avons pris la route en direction de Saint-Trond pour nous rendre au siège de la société Claes Revisie, spécialiste de la révision de moteurs et de systèmes d’injection. Les ateliers se tiennent dans un zoning, bien campés entre deux concessions Mercedes-Benz Claes & Zonen, l’une dévolue aux voitures, l’autre aux camions et autres utilitaires de la marque à l’étoile. Nous y sommes accueillis par Jos Knapen et Bart Steegen, respectivement Sales Manager et Service Manager.

Mener l’enquête, pour identifier le problème

Dès notre arrivée, Jos Knapen nous fait traverser l’atelier dédié aux moteurs pour accéder à la zone consacrée au travail sur les pompes d’injection ; l’occasion d’y découvrir les deux imposants bancs de test pour moteurs, le premier pour une puissance maximale de 500 ch, le second de 2.500 ch (utile pour les moteurs de bateaux par exemple).

Notre guide détaille le déroulement de la prise en charge d’une pompe d’injection : « Lorsqu’un client nous apporte une pompe d’injection, la première chose que nous faisons est de l’interroger. Nous menons une enquête visant à cerner le problème et son origine : plus il nous donne d’informations quant aux dysfonctionnements qu’il a constatés, plus nous sommes en mesure de nous faire une idée du problème. Si cette phase de collecte d’informations est importante, nous ne pouvons pour autant pas faire une confiance aveugle aux seules déclarations du client. Il nous faut établir un diagnostic précis, objectif et fiable, raison pour laquelle nous testons systématiquement les pompes qui nous sont confiées ».

Ces tests sont très importants car eux seuls peuvent garantir le bon fonctionnement de la pompe ou identifier le (ou les) paramètre(s) défaillant(s) dans son fonctionnement. Il est, par exemple, déjà arrivé que des clients arrivent dans l’atelier en disant que c’est bien la pompe d’injection qui est la cause de leur problème, étant donné que le moteur a été vérifié par un mécanicien qui n’a décelé aucune anomalie. Or, sur le banc de test, il apparaît que la pompe fonctionne parfaitement. Le diagnostic sur le moteur doit donc être revu.

Dans ce cas de figure, le test de la pompe est bénéfique tant au client qu’à l’entreprise car il évite de perdre du temps et de l’argent en effectuant des manipulations inutiles sur la pompe. Au contraire, si la pompe fonctionne mal, le banc de test révélera des mesures qui permettront d’orienter efficacement les recherches sur l’origine du problème. Le banc de test est donc un véritable juge de paix qui objective le problème rencontré.

Au banc : les pompes rotatives et en ligne et les injecteurs-pompes

Claes Revisie dispose de trois bancs de test pour pompes d’injection : l’un pour les pompes rotatives, le deuxième pour les pompes en ligne et le dernier pour les injecteurs-pompes. Tous les types de pompes peuvent ainsi être contrôlés, hormis les pompes haute pression des systèmes d’injection à rampe commune (Common rail).

« Nous nous sommes posé la question d’acquérir le matériel nécessaire ad hoc pour ce type de pompe mais y avons renoncé pour deux raisons complémentaires : ce matériel peut être monté sur l’un de nos bancs mais est très spécifique et très onéreux. Cela signifie que le coût répercuté au client serait élevé et ce serait peu rentable pour l’entreprise au vu du temps de montage et démontage du kit sur le banc. En parallèle s’ajoute le fait que Bosch et Delphi, les principaux fournisseurs de ces pompes haute pression, proposent tous deux un service d’échange standard efficace et à tarifs raisonnables. Au regard de ces éléments, il ne nous a pas paru opportun d’investir dans pareil équipement », explique Jos.

La connaissance, pour mener au mieux l’entretien

Préalablement à tout test, la pompe d’injection est intégralement nettoyée. Cette étape est très importante pour deux raisons : d’une part, pour la pompe elle-même, dont le fonctionnement peut être entravé par les saletés et impuretés, et d’autre part pour protéger le banc de test qui est une machine très précise et donc aussi très sensible aux impuretés.

Une fois propre, la pompe d’injection peut être placée sur le banc. Son fonctionnement est alors contrôlé via la mesure de plusieurs paramètres-clés lors de simulations de différentes conditions d’utilisation.

Dans le cas d’une pompe en ligne, le banc peut analyser la pompe cylindre par cylindre. Les résultats du test sont ensuite rapportés aux données de référence du constructeur de la pompe. « Nous disposons d’une vaste banque de données pour les références d’injection ; c’est grâce à celle-ci, mais aussi à l’expérience de nos techniciens, que nous pouvons fournir un travail efficace et de qualité », souligne-t-il. « J’insiste d’ailleurs beaucoup sur la plus-value qu’apporte notre personnel grâce à ses connaissances et compétences. C’est d’autant plus vrai dans le secteur agricole ».

Pour illustrer son propos, notre hôte pointe un tracteur datant des années 80 stationné sur le parking : « Vous voyez ce tracteur ? Il a approximativement 35 ans. Il a toujours été entretenu et tourne toujours dans une ferme. Son moteur et sa pompe d’injection ont évidemment le même âge que lui. Pensez-vous que les constructeurs de pompes d’injection donnent encore de nos jours des formations sur leurs anciens modèles de pompes ? Non, bien sûr. Or, nous sommes régulièrement amenés à réviser ce type de pompe, un peu âgée. C’est précisément pour cela que les connaissances de nos techniciens sont importantes. Ce n’est pas qu’une question de quantité de mains-d’œuvre. »

Quand un technicien quitte l’entreprise, par exemple pour profiter d’une retraite bien méritée, cela se traduit inéluctablement par une perte de connaissances. « Nous nous efforçons dès lors à former au mieux les nouveaux collaborateurs en interne pour qu’ils acquièrent à leur tour ces connaissances ».

Avec minutie et attention

Après la pompe d’injection, les injecteurs sont à leur tour testés. Pour ce faire, deux machines sont disponibles, l’une dédiée aux injecteurs traditionnels, l’autre aux injecteurs Common Rail. Les paramètres de fonctionnement tels que le débit, la pression, ou encore le retour au réservoir sont mesurés par le banc, et cela pour différentes conditions de travail.

Ces machines déterminent entre autres, pour chaque injecteur, l’usure interne, les pertes de carburant, le fonctionnement au ralenti et à pleine charge, le débit en avance… Dans ce cas aussi, le test est précédé d’un nettoyage des injecteurs en bonne et due forme dans un bain à ultrasons.

Si l’opération se justifie, la pompe est intégralement démontée pour inspecter chacun de ses éléments et remplacer les pièces qui doivent l’être. Inutile de préciser que ce travail de démontage, puis de remontage nécessite beaucoup de minutie et d’attention…

Enfin, une fois la pompe révisée, elle subit un nouveau passage sur le banc de test, histoire de s’assurer qu’elle fonctionne de nouveau de façon optimale.

Prévenir les pannes et dysfonctionnements

Après la visite de l’établissement, Bart, qui assure également la tâche de chef d’atelier, nous donne quelques informations techniques sur les pompes d’injection et prodigue quelques conseils pratiques pour éviter les déconvenues. « Sur les moteurs agricoles, il existe trois grandes catégories de dispositifs d’injection : la pompe en ligne, la pompe rotative et le système Common Rail », introduit-il.

« Les

Le propriétaire de la machine a un rôle important à jouer pour prévenir les pannes et dysfonctionnements de la pompe, insiste-t-il également. « Il est en effet primordial de procéder aux entretiens requis, en respectant les fréquences préconisées par les constructeurs. »

À ce titre, la bonne lubrification de la pompe d’injection est essentielle. Selon le type de pompe, il peut s’agir d’une réserve d’huile indépendante logée dans un réservoir solidaire de la pompe ou, au contraire, de l’huile moteur. Il convient naturellement de s’assurer du niveau d’huile, de respecter les intervalles de vidange et la qualité d’huile recommandée par le constructeur. L’utilisation d’un gasoil de qualité et le remplacement des filtres à carburant en temps voulu sont deux autres gestes fondamentaux pour mettre toutes les chances de son côté.

Une seconde différence par rapport à la pompe en ligne, et elle est de taille, est que beaucoup de pompes rotatives sont sensibles à l’air : dans le fond de ce type de pompe se trouve un petit piston d’avance. Cette partie de la pompe est remplie de gasoil qui joue notamment un rôle d’amortisseur. Si de l’air parvient à s’immiscer à cet endroit, le carburant ne remplit plus correctement cette fonction d’amortissement. Le risque est alors que le piston tape sur le corps en aluminium de la pompe, détériore ce dernier et que des morceaux d’aluminium s’en détachent. Ceux-ci vont voyager à l’intérieur de la pompe et finir par endommager celle-ci.

« Sur les pompes rotatives plus anciennes, l’avance était assurée par un axe, et non par ce piston. Il est à noter que certains constructeurs recourent aujourd’hui encore à cet ancien procédé fonctionnant par thermo-contact, qu’ils jugent plus fiable », ajoute-t-il.

Technologie Common Rail : l’électronique entre en jeu

Quant à la technologie Common Rail, les défauts et pannes sont souvent plus spécifiques : « La différence majeure est que l’injection est pilotée électroniquement », commente Bart. Par conséquent, la cause des dysfonctionnements est aussi souvent électronique.

« L’une des pannes pouvant survenir dans un système Common Rail réside au niveau d’une soupape appelée « M-Prop ». Celle-ci, présente au niveau de la pompe haute pression, assure la proportionnalité entre la commande de l’accélérateur en cabine et la pression dans la rampe d’injection. Il arrive que cette soupape casse ou que les valeurs fournies par le système électronique à son sujet ne soient plus exactes, modifiant dès lors les caractéristiques de l’injection. Qui plus est, au regard des hautes pressions d’injection dans un Common Rail, la qualité du gasoil revêt encore davantage d’importance ».

Les défauts d’injection induits par les injecteurs proviennent fréquemment de leur usure ou d’une casse. Parfois, un injecteur reste bloqué et continue d’injecter du carburant, ce qui se traduit dans la plupart des cas par une casse du piston du moteur.

Des moteurs qui évoluent, sans impact global sur les pannes

Les moteurs ont fortement évolué ces dernières années, notamment du fait de normes anti-pollution successives de plus en plus strictes. De nombreux équipements de dépollution sont venus se juxtaposer au moteur, à l’instar des filtres à particules, catalyseurs d’oxydation diesel et autres systèmes de réduction catalytique sélective fonctionnant avec de l’AdBlue. Cette évolution a-t-elle eu un impact sur les pannes des systèmes d’injection constatées à l’atelier ?

« Globalement, non. On ne peut pas dire qu’il y a eu des répercussions directes sur la fiabilité des systèmes d’injection. Tout au plus peut-on relever la mise en sécurité du système d’injection dans certaines situations. Ce peut être le cas, par exemple, lors de la régénération du filtre à particules : certains systèmes injectent plus de gasoil à cette occasion pour brûler les suies dans le filtre à particules. La commande de cette injection est électronique. Si, pour l’une ou l’autre raison, le système détecte un défaut (mesure erronée ou autre), il se met automatiquement et immédiatement en sécurité », complète Bart.

Éviter les pratiques néfastes

Bart et Jos concluent cette interview en attirant l’attention des utilisateurs : « Celui-ci peut influer sur la durée de vie et le bon fonctionnement de son système d’injection, notamment par le respect des entretiens et l’utilisation d’huile et de carburant de qualité comme nous l’avons déjà évoqué précédemment ».

Certaines pratiques peuvent, a contrario, être néfastes. « Certains tentent d’augmenter la puissance de leur moteur au-delà de certaines limites ; cela peut être préjudiciable à la pompe d’injection et aux injecteurs en provoquant une usure plus rapide ou des dommages internes. Le jet de carburant dans le cylindre peut en outre être modifié et endommager de fait la surface du piston. »

Enfin, des accidents ou fausses manipulations peuvent toujours survenir. « Nous gardons en mémoire le cas d’une machine dont le propriétaire avait fait le plein de carburant au moyen d’un bidon qui avait contenu du thinner. Cela a conduit à la casse des injecteurs qui n’étaient plus correctement lubrifiés à cause des résidus de thinner que contenait encore ce bidon. »